1. ਬ੍ਰੇਜ਼ਯੋਗਤਾ

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾ ਮਾੜੀ ਹੈ, ਮੁੱਖ ਤੌਰ 'ਤੇ ਕਿਉਂਕਿ ਸਤ੍ਹਾ 'ਤੇ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਵਿੱਚ ਆਕਸੀਜਨ ਲਈ ਬਹੁਤ ਪਿਆਰ ਹੈ। ਸਤ੍ਹਾ 'ਤੇ ਇੱਕ ਸੰਘਣੀ, ਸਥਿਰ ਅਤੇ ਉੱਚ ਪਿਘਲਣ ਬਿੰਦੂ ਵਾਲੀ ਆਕਸਾਈਡ ਫਿਲਮ Al2O3 ਬਣਾਉਣਾ ਆਸਾਨ ਹੈ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਮੈਗਨੀਸ਼ੀਅਮ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਇੱਕ ਬਹੁਤ ਹੀ ਸਥਿਰ ਆਕਸਾਈਡ ਫਿਲਮ MgO ਵੀ ਬਣਾਉਣਗੇ। ਉਹ ਸੋਲਡਰ ਦੇ ਗਿੱਲੇ ਹੋਣ ਅਤੇ ਫੈਲਣ ਵਿੱਚ ਗੰਭੀਰਤਾ ਨਾਲ ਰੁਕਾਵਟ ਪਾਉਣਗੇ। ਅਤੇ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਬ੍ਰੇਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਸਿਰਫ ਸਹੀ ਪ੍ਰਵਾਹ ਨਾਲ ਹੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

ਦੂਜਾ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਬ੍ਰੇਜ਼ਿੰਗ ਦਾ ਸੰਚਾਲਨ ਮੁਸ਼ਕਲ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦਾ ਪਿਘਲਣ ਬਿੰਦੂ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤ ਨਾਲੋਂ ਬਹੁਤ ਵੱਖਰਾ ਨਹੀਂ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਵਿਕਲਪਿਕ ਤਾਪਮਾਨ ਸੀਮਾ ਬਹੁਤ ਤੰਗ ਹੈ। ਥੋੜ੍ਹਾ ਜਿਹਾ ਗਲਤ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਬੇਸ ਮੈਟਲ ਨੂੰ ਓਵਰਹੀਟਿੰਗ ਜਾਂ ਪਿਘਲਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਬ੍ਰੇਜ਼ਿੰਗ ਪ੍ਰਕਿਰਿਆ ਮੁਸ਼ਕਲ ਹੋ ਜਾਂਦੀ ਹੈ। ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੁਆਰਾ ਮਜ਼ਬੂਤ ਕੀਤੇ ਗਏ ਕੁਝ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਵੀ ਨਰਮ ਹੋਣ ਵਾਲੇ ਵਰਤਾਰਿਆਂ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਬ੍ਰੇਜ਼ਿੰਗ ਹੀਟਿੰਗ ਕਾਰਨ ਜ਼ਿਆਦਾ ਉਮਰ ਜਾਂ ਐਨੀਲਿੰਗ, ਜੋ ਬ੍ਰੇਜ਼ਡ ਜੋੜਾਂ ਦੇ ਗੁਣਾਂ ਨੂੰ ਘਟਾ ਦੇਵੇਗਾ। ਫਲੇਮ ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਤਾਪਮਾਨ ਦਾ ਨਿਰਣਾ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ ਕਿਉਂਕਿ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦਾ ਰੰਗ ਹੀਟਿੰਗ ਦੌਰਾਨ ਨਹੀਂ ਬਦਲਦਾ, ਜੋ ਆਪਰੇਟਰ ਦੇ ਸੰਚਾਲਨ ਪੱਧਰ ਲਈ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਵੀ ਵਧਾਉਂਦਾ ਹੈ।

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਦੇ ਬ੍ਰੇਜ਼ਡ ਜੋੜਾਂ ਦਾ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਫਿਲਰ ਧਾਤਾਂ ਅਤੇ ਪ੍ਰਵਾਹਾਂ ਦੁਆਰਾ ਆਸਾਨੀ ਨਾਲ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦਾ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣ ਦੀ ਇਲੈਕਟ੍ਰੋਡ ਸਮਰੱਥਾ ਸੋਲਡਰ ਨਾਲੋਂ ਕਾਫ਼ੀ ਵੱਖਰੀ ਹੈ, ਜੋ ਜੋੜ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਨਰਮ ਸੋਲਡਰ ਜੋੜ ਲਈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਦੇ ਬ੍ਰੇਜ਼ਿੰਗ ਵਿੱਚ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਜ਼ਿਆਦਾਤਰ ਪ੍ਰਵਾਹਾਂ ਵਿੱਚ ਮਜ਼ਬੂਤ ਖੋਰ ਹੁੰਦੀ ਹੈ। ਭਾਵੇਂ ਉਹਨਾਂ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਸਾਫ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜੋੜਾਂ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ 'ਤੇ ਪ੍ਰਵਾਹਾਂ ਦਾ ਪ੍ਰਭਾਵ ਪੂਰੀ ਤਰ੍ਹਾਂ ਖਤਮ ਨਹੀਂ ਹੋਵੇਗਾ।

2. ਬ੍ਰੇਜ਼ਿੰਗ ਸਮੱਗਰੀ

(1) ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਇੱਕ ਬਹੁਤ ਹੀ ਘੱਟ ਵਰਤੀ ਜਾਣ ਵਾਲੀ ਵਿਧੀ ਹੈ, ਕਿਉਂਕਿ ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤ ਅਤੇ ਬੇਸ ਧਾਤ ਦੀ ਰਚਨਾ ਅਤੇ ਇਲੈਕਟ੍ਰੋਡ ਸਮਰੱਥਾ ਬਹੁਤ ਵੱਖਰੀ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਜੋੜ ਦੇ ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਖੋਰ ਦਾ ਕਾਰਨ ਬਣਨਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ। ਨਰਮ ਸੋਲਡਰਿੰਗ ਮੁੱਖ ਤੌਰ 'ਤੇ ਜ਼ਿੰਕ ਅਧਾਰਤ ਸੋਲਡਰ ਅਤੇ ਟੀਨ ਲੀਡ ਸੋਲਡਰ ਨੂੰ ਅਪਣਾਉਂਦੀ ਹੈ, ਜਿਸਨੂੰ ਤਾਪਮਾਨ ਸੀਮਾ ਦੇ ਅਨੁਸਾਰ ਘੱਟ ਤਾਪਮਾਨ ਸੋਲਡਰ (150 ~ 260 ℃), ਦਰਮਿਆਨੇ ਤਾਪਮਾਨ ਸੋਲਡਰ (260 ~ 370 ℃) ਅਤੇ ਉੱਚ ਤਾਪਮਾਨ ਸੋਲਡਰ (370 ~ 430 ℃) ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਜਦੋਂ ਟੀਨ ਲੀਡ ਸੋਲਡਰ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਐਲੂਮੀਨੀਅਮ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਤਾਂਬਾ ਜਾਂ ਨਿੱਕਲ ਪਹਿਲਾਂ ਤੋਂ ਪਲੇਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੋੜ ਇੰਟਰਫੇਸ 'ਤੇ ਖੋਰ ਨੂੰ ਰੋਕਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਜੋੜ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਇਆ ਜਾ ਸਕੇ।

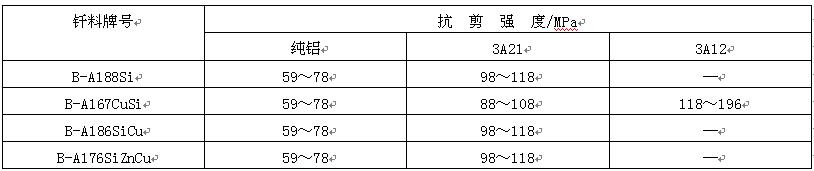

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਫਿਲਟਰ ਗਾਈਡ, ਈਵੇਪੋਰੇਟਰ, ਰੇਡੀਏਟਰ ਅਤੇ ਹੋਰ ਹਿੱਸੇ। ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਸਿਰਫ਼ ਐਲੂਮੀਨੀਅਮ ਆਧਾਰਿਤ ਫਿਲਰ ਧਾਤਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਫਿਲਰ ਧਾਤਾਂ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਐਪਲੀਕੇਸ਼ਨ ਦਾ ਖਾਸ ਦਾਇਰਾ ਅਤੇ ਬ੍ਰੇਜ਼ਡ ਜੋੜਾਂ ਦੀ ਸ਼ੀਅਰ ਤਾਕਤ ਕ੍ਰਮਵਾਰ ਸਾਰਣੀ 8 ਅਤੇ ਸਾਰਣੀ 9 ਵਿੱਚ ਦਿਖਾਈ ਗਈ ਹੈ। ਹਾਲਾਂਕਿ, ਇਸ ਸੋਲਡਰ ਦਾ ਪਿਘਲਣ ਬਿੰਦੂ ਬੇਸ ਮੈਟਲ ਦੇ ਨੇੜੇ ਹੈ, ਇਸ ਲਈ ਬੇਸ ਮੈਟਲ ਦੇ ਓਵਰਹੀਟਿੰਗ ਜਾਂ ਪਿਘਲਣ ਤੋਂ ਬਚਣ ਲਈ ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ ਹੀਟਿੰਗ ਤਾਪਮਾਨ ਨੂੰ ਸਖਤੀ ਅਤੇ ਸਹੀ ਢੰਗ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਲਈ ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤਾਂ ਦੀ ਸਾਰਣੀ 8 ਐਪਲੀਕੇਸ਼ਨ ਸਕੋਪ

ਟੇਬਲ 9 ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਜੋੜਾਂ ਦੀ ਸ਼ੀਅਰ ਤਾਕਤ ਜੋ ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਫਿਲਰ ਧਾਤਾਂ ਨਾਲ ਬ੍ਰੇਜ਼ ਕੀਤੀ ਗਈ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਸੋਲਡਰ ਆਮ ਤੌਰ 'ਤੇ ਪਾਊਡਰ, ਪੇਸਟ, ਤਾਰ ਜਾਂ ਸ਼ੀਟ ਦੇ ਰੂਪ ਵਿੱਚ ਸਪਲਾਈ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਸੋਲਡਰ ਕੰਪੋਜ਼ਿਟ ਪਲੇਟਾਂ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਕੋਰ ਵਜੋਂ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਸੋਲਡਰ ਕਲੈਡਿੰਗ ਵਜੋਂ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਕਿਸਮ ਦੀ ਸੋਲਡਰ ਕੰਪੋਜ਼ਿਟ ਪਲੇਟ ਹਾਈਡ੍ਰੌਲਿਕ ਵਿਧੀ ਦੁਆਰਾ ਬਣਾਈ ਜਾਂਦੀ ਹੈ ਅਤੇ ਅਕਸਰ ਬ੍ਰੇਜ਼ਿੰਗ ਹਿੱਸਿਆਂ ਦੇ ਹਿੱਸੇ ਵਜੋਂ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਕੰਪੋਜ਼ਿਟ ਪਲੇਟ 'ਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤ ਪਿਘਲ ਜਾਂਦੀ ਹੈ ਅਤੇ ਜੋੜ ਦੇ ਪਾੜੇ ਨੂੰ ਭਰਨ ਲਈ ਕੇਸ਼ਿਕਾ ਅਤੇ ਗੁਰੂਤਾ ਦੀ ਕਿਰਿਆ ਅਧੀਨ ਵਹਿੰਦੀ ਹੈ।

(2) ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਫਲਕਸ ਅਤੇ ਸ਼ੀਲਡਿੰਗ ਗੈਸ, ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਲਈ ਅਕਸਰ ਵਿਸ਼ੇਸ਼ ਫਲਕਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਟ੍ਰਾਈਥੇਨੋਲਾਮਾਈਨ 'ਤੇ ਅਧਾਰਤ ਜੈਵਿਕ ਫਲਕਸ, ਜਿਵੇਂ ਕਿ fs204, ਘੱਟ-ਤਾਪਮਾਨ ਵਾਲੇ ਸਾਫਟ ਸੋਲਡਰ ਨਾਲ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਫਲਕਸ ਦਾ ਫਾਇਦਾ ਇਹ ਹੈ ਕਿ ਇਸਦਾ ਬੇਸ ਮੈਟਲ 'ਤੇ ਬਹੁਤ ਘੱਟ ਖੋਰ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ, ਪਰ ਇਹ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਗੈਸ ਪੈਦਾ ਕਰੇਗਾ, ਜੋ ਸੋਲਡਰ ਦੇ ਗਿੱਲੇ ਹੋਣ ਅਤੇ ਕੌਕਿੰਗ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗਾ। ਜ਼ਿੰਕ ਕਲੋਰਾਈਡ 'ਤੇ ਅਧਾਰਤ ਪ੍ਰਤੀਕਿਰਿਆਸ਼ੀਲ ਫਲਕਸ, ਜਿਵੇਂ ਕਿ fs203 ਅਤੇ fs220a, ਨੂੰ ਦਰਮਿਆਨੇ ਤਾਪਮਾਨ ਅਤੇ ਉੱਚ ਤਾਪਮਾਨ ਵਾਲੇ ਸਾਫਟ ਸੋਲਡਰ ਨਾਲ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਪ੍ਰਤੀਕਿਰਿਆਸ਼ੀਲ ਫਲਕਸ ਬਹੁਤ ਜ਼ਿਆਦਾ ਖੋਰ ਵਾਲਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਇਸਦੇ ਬਚੇ ਹੋਏ ਹਿੱਸੇ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਹਟਾ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ।

ਵਰਤਮਾਨ ਵਿੱਚ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਅਜੇ ਵੀ ਫਲਕਸ ਫਿਲਮ ਹਟਾਉਣ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੈ। ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਵਿੱਚ ਕਲੋਰਾਈਡ ਅਧਾਰਤ ਫਲਕਸ ਅਤੇ ਫਲੋਰਾਈਡ ਅਧਾਰਤ ਫਲਕਸ ਸ਼ਾਮਲ ਹਨ। ਕਲੋਰਾਈਡ ਅਧਾਰਤ ਫਲਕਸ ਵਿੱਚ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਦੀ ਮਜ਼ਬੂਤ ਸਮਰੱਥਾ ਅਤੇ ਚੰਗੀ ਤਰਲਤਾ ਹੈ, ਪਰ ਇਸਦਾ ਬੇਸ ਮੈਟਲ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਖੋਰ ਪ੍ਰਭਾਵ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਇਸਦੇ ਬਚੇ ਹੋਏ ਹਿੱਸੇ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹਟਾ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ। ਫਲੋਰਾਈਡ ਅਧਾਰਤ ਫਲਕਸ ਇੱਕ ਨਵੀਂ ਕਿਸਮ ਦਾ ਫਲਕਸ ਹੈ, ਜਿਸਦਾ ਵਧੀਆ ਫਿਲਮ ਹਟਾਉਣ ਦਾ ਪ੍ਰਭਾਵ ਹੈ ਅਤੇ ਬੇਸ ਮੈਟਲ ਨੂੰ ਕੋਈ ਖੋਰ ਨਹੀਂ ਹੈ। ਹਾਲਾਂਕਿ, ਇਸਦਾ ਪਿਘਲਣ ਬਿੰਦੂ ਉੱਚ ਹੈ ਅਤੇ ਥਰਮਲ ਸਥਿਰਤਾ ਮਾੜੀ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਸਿਰਫ ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਸੋਲਡਰ ਨਾਲ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਜਦੋਂ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਨੂੰ ਬ੍ਰੇਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਵੈਕਿਊਮ, ਨਿਰਪੱਖ ਜਾਂ ਅਯੋਗ ਵਾਯੂਮੰਡਲ ਅਕਸਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਜਦੋਂ ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਿੰਗ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਵੈਕਿਊਮ ਡਿਗਰੀ ਆਮ ਤੌਰ 'ਤੇ 10-3pa ਦੇ ਕ੍ਰਮ ਤੱਕ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ। ਜਦੋਂ ਸੁਰੱਖਿਆ ਲਈ ਨਾਈਟ੍ਰੋਜਨ ਜਾਂ ਆਰਗਨ ਗੈਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਇਸਦੀ ਸ਼ੁੱਧਤਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਤ੍ਰੇਲ ਬਿੰਦੂ -40 ℃ ਤੋਂ ਘੱਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

3. ਬ੍ਰੇਜ਼ਿੰਗ ਤਕਨਾਲੋਜੀ

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧੱਬਿਆਂ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਵਰਕਪੀਸ ਸਤ੍ਹਾ ਦੀ ਸਫਾਈ ਲਈ ਉੱਚ ਜ਼ਰੂਰਤਾਂ ਹਨ। ਚੰਗੀ ਗੁਣਵੱਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਸਤ੍ਹਾ 'ਤੇ ਤੇਲ ਦੇ ਧੱਬੇ ਅਤੇ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਬ੍ਰੇਜ਼ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਹਟਾ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ। ਸਤ੍ਹਾ 'ਤੇ ਤੇਲ ਦੇ ਧੱਬੇ ਨੂੰ Na2CO3 ਜਲਮਈ ਘੋਲ ਨਾਲ 60 ~ 70 ℃ ਦੇ ਤਾਪਮਾਨ 'ਤੇ 5 ~ 10 ਮਿੰਟ ਲਈ ਹਟਾਓ, ਅਤੇ ਫਿਰ ਸਾਫ਼ ਪਾਣੀ ਨਾਲ ਕੁਰਲੀ ਕਰੋ; ਸਤ੍ਹਾ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ NaOH ਜਲਮਈ ਘੋਲ ਨਾਲ 20 ~ 40 ℃ ਦੇ ਤਾਪਮਾਨ 'ਤੇ 2 ~ 4 ਮਿੰਟ ਲਈ ਐਚਿੰਗ ਕਰਕੇ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਗਰਮ ਪਾਣੀ ਨਾਲ ਧੋਤਾ ਜਾ ਸਕਦਾ ਹੈ; ਸਤ੍ਹਾ 'ਤੇ ਤੇਲ ਦੇ ਧੱਬੇ ਅਤੇ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ, ਵਰਕਪੀਸ ਨੂੰ 2 ~ 5 ਮਿੰਟ ਲਈ ਗਲੌਸ ਲਈ HNO3 ਜਲਮਈ ਘੋਲ ਨਾਲ ਇਲਾਜ ਕੀਤਾ ਜਾਵੇਗਾ, ਫਿਰ ਚੱਲਦੇ ਪਾਣੀ ਵਿੱਚ ਸਾਫ਼ ਕੀਤਾ ਜਾਵੇਗਾ ਅਤੇ ਅੰਤ ਵਿੱਚ ਸੁੱਕਿਆ ਜਾਵੇਗਾ। ਇਹਨਾਂ ਤਰੀਕਿਆਂ ਦੁਆਰਾ ਇਲਾਜ ਕੀਤੇ ਗਏ ਵਰਕਪੀਸ ਨੂੰ ਛੂਹਿਆ ਜਾਂ ਹੋਰ ਗੰਦਗੀ ਨਾਲ ਦੂਸ਼ਿਤ ਨਹੀਂ ਕੀਤਾ ਜਾਵੇਗਾ, ਅਤੇ 6 ~ 8 ਘੰਟਿਆਂ ਦੇ ਅੰਦਰ ਬ੍ਰੇਜ਼ ਕੀਤਾ ਜਾਵੇਗਾ। ਜੇਕਰ ਸੰਭਵ ਹੋਵੇ ਤਾਂ ਤੁਰੰਤ ਬ੍ਰੇਜ਼ ਕਰਨਾ ਬਿਹਤਰ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਬ੍ਰੇਜ਼ਿੰਗ ਤਰੀਕਿਆਂ ਵਿੱਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਫਲੇਮ ਬ੍ਰੇਜ਼ਿੰਗ, ਸੋਲਡਰਿੰਗ ਆਇਰਨ ਬ੍ਰੇਜ਼ਿੰਗ ਅਤੇ ਫਰਨੇਸ ਬ੍ਰੇਜ਼ਿੰਗ ਸ਼ਾਮਲ ਹਨ। ਇਹ ਢੰਗ ਆਮ ਤੌਰ 'ਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਵਿੱਚ ਫਲਕਸ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਅਤੇ ਹੀਟਿੰਗ ਤਾਪਮਾਨ ਅਤੇ ਹੋਲਡਿੰਗ ਸਮੇਂ 'ਤੇ ਸਖ਼ਤ ਜ਼ਰੂਰਤਾਂ ਹਨ। ਫਲੇਮ ਬ੍ਰੇਜ਼ਿੰਗ ਅਤੇ ਸੋਲਡਰਿੰਗ ਆਇਰਨ ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਫਲਕਸ ਨੂੰ ਓਵਰਹੀਟਿੰਗ ਅਤੇ ਅਸਫਲਤਾ ਤੋਂ ਰੋਕਣ ਲਈ ਫਲਕਸ ਨੂੰ ਸਿੱਧੇ ਗਰਮੀ ਸਰੋਤ ਦੁਆਰਾ ਗਰਮ ਕਰਨ ਤੋਂ ਬਚੋ। ਕਿਉਂਕਿ ਅਲਮੀਨੀਅਮ ਨੂੰ ਉੱਚ ਜ਼ਿੰਕ ਸਮੱਗਰੀ ਵਾਲੇ ਨਰਮ ਸੋਲਡਰ ਵਿੱਚ ਭੰਗ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਸ ਲਈ ਬੇਸ ਮੈਟਲ ਖੋਰ ਤੋਂ ਬਚਣ ਲਈ ਜੋੜ ਬਣਨ ਤੋਂ ਬਾਅਦ ਹੀਟਿੰਗ ਬੰਦ ਕਰ ਦੇਣੀ ਚਾਹੀਦੀ ਹੈ। ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬ੍ਰੇਜ਼ਿੰਗ ਕਈ ਵਾਰ ਫਲਕਸ ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕਰਦੀ, ਪਰ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਲਈ ਅਲਟਰਾਸੋਨਿਕ ਜਾਂ ਸਕ੍ਰੈਪਿੰਗ ਤਰੀਕਿਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਲਈ ਸਕ੍ਰੈਪਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਪਹਿਲਾਂ ਵਰਕਪੀਸ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਤਾਪਮਾਨ ਤੱਕ ਗਰਮ ਕਰੋ, ਅਤੇ ਫਿਰ ਸੋਲਡਰ ਰਾਡ (ਜਾਂ ਸਕ੍ਰੈਪਿੰਗ ਟੂਲ) ਦੇ ਸਿਰੇ ਨਾਲ ਵਰਕਪੀਸ ਦੇ ਬ੍ਰੇਜ਼ਿੰਗ ਹਿੱਸੇ ਨੂੰ ਸਕ੍ਰੈਪ ਕਰੋ। ਸਤਹ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਤੋੜਦੇ ਸਮੇਂ, ਸੋਲਡਰ ਦਾ ਸਿਰਾ ਪਿਘਲ ਜਾਵੇਗਾ ਅਤੇ ਬੇਸ ਮੈਟਲ ਨੂੰ ਗਿੱਲਾ ਕਰ ਦੇਵੇਗਾ।

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਬ੍ਰੇਜ਼ਿੰਗ ਤਰੀਕਿਆਂ ਵਿੱਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਫਲੇਮ ਬ੍ਰੇਜ਼ਿੰਗ, ਫਰਨੇਸ ਬ੍ਰੇਜ਼ਿੰਗ, ਡਿੱਪ ਬ੍ਰੇਜ਼ਿੰਗ, ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਿੰਗ ਅਤੇ ਗੈਸ ਸ਼ੀਲਡ ਬ੍ਰੇਜ਼ਿੰਗ ਸ਼ਾਮਲ ਹਨ। ਫਲੇਮ ਬ੍ਰੇਜ਼ਿੰਗ ਜ਼ਿਆਦਾਤਰ ਛੋਟੇ ਵਰਕਪੀਸ ਅਤੇ ਸਿੰਗਲ ਪੀਸ ਉਤਪਾਦਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਆਕਸੀਐਸੀਟੀਲੀਨ ਫਲੇਮ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ ਐਸੀਟੀਲੀਨ ਅਤੇ ਫਲੈਕਸ ਵਿੱਚ ਅਸ਼ੁੱਧੀਆਂ ਦੇ ਸੰਪਰਕ ਕਾਰਨ ਫਲੈਕਸ ਦੀ ਅਸਫਲਤਾ ਤੋਂ ਬਚਣ ਲਈ, ਬੇਸ ਮੈਟਲ ਦੇ ਆਕਸੀਕਰਨ ਨੂੰ ਰੋਕਣ ਲਈ ਥੋੜ੍ਹੀ ਜਿਹੀ ਕਮੀ ਦੇ ਨਾਲ ਗੈਸੋਲੀਨ ਕੰਪਰੈੱਸਡ ਏਅਰ ਫਲੇਮ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਉਚਿਤ ਹੈ। ਖਾਸ ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਬ੍ਰੇਜ਼ਿੰਗ ਫਲੈਕਸ ਅਤੇ ਫਿਲਰ ਮੈਟਲ ਨੂੰ ਪਹਿਲਾਂ ਤੋਂ ਬ੍ਰੇਜ਼ਡ ਜਗ੍ਹਾ 'ਤੇ ਰੱਖਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਵਰਕਪੀਸ ਦੇ ਨਾਲ ਉਸੇ ਸਮੇਂ ਗਰਮ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ; ਵਰਕਪੀਸ ਨੂੰ ਪਹਿਲਾਂ ਬ੍ਰੇਜ਼ਿੰਗ ਤਾਪਮਾਨ 'ਤੇ ਵੀ ਗਰਮ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਫਲੈਕਸ ਨਾਲ ਡੁਬੋਏ ਸੋਲਡਰ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਸਥਿਤੀ 'ਤੇ ਭੇਜਿਆ ਜਾ ਸਕਦਾ ਹੈ; ਫਲੈਕਸ ਅਤੇ ਫਿਲਰ ਮੈਟਲ ਦੇ ਪਿਘਲਣ ਤੋਂ ਬਾਅਦ, ਫਿਲਰ ਮੈਟਲ ਦੇ ਬਰਾਬਰ ਭਰੇ ਜਾਣ ਤੋਂ ਬਾਅਦ ਹੀਟਿੰਗ ਫਲੇਮ ਨੂੰ ਹੌਲੀ-ਹੌਲੀ ਹਟਾ ਦਿੱਤਾ ਜਾਵੇਗਾ।

ਜਦੋਂ ਏਅਰ ਫਰਨੇਸ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤ ਨੂੰ ਪਹਿਲਾਂ ਤੋਂ ਸੈੱਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਨੂੰ ਡਿਸਟਿਲਡ ਪਾਣੀ ਵਿੱਚ ਪਿਘਲਾ ਕੇ 50% ~ 75% ਦੀ ਗਾੜ੍ਹਾਪਣ ਵਾਲਾ ਇੱਕ ਮੋਟਾ ਘੋਲ ਤਿਆਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਬ੍ਰੇਜ਼ਿੰਗ ਸਤ੍ਹਾ 'ਤੇ ਲੇਪ ਜਾਂ ਸਪਰੇਅ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਫਿਲਰ ਧਾਤ ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਸਤ੍ਹਾ 'ਤੇ ਪਾਊਡਰ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਦੀ ਇੱਕ ਢੁਕਵੀਂ ਮਾਤਰਾ ਨੂੰ ਵੀ ਢੱਕਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਇਕੱਠੇ ਕੀਤੇ ਵੈਲਡਿੰਗ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਭੱਠੀ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਬੇਸ ਮੈਟਲ ਨੂੰ ਜ਼ਿਆਦਾ ਗਰਮ ਹੋਣ ਜਾਂ ਪਿਘਲਣ ਤੋਂ ਰੋਕਣ ਲਈ, ਹੀਟਿੰਗ ਤਾਪਮਾਨ ਨੂੰ ਸਖਤੀ ਨਾਲ ਕੰਟਰੋਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਪੇਸਟ ਜਾਂ ਫੋਇਲ ਸੋਲਡਰ ਆਮ ਤੌਰ 'ਤੇ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਅਲੌਇਜ਼ ਦੀ ਡਿੱਪ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਅਸੈਂਬਲ ਕੀਤੇ ਵਰਕਪੀਸ ਨੂੰ ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਪਹਿਲਾਂ ਤੋਂ ਗਰਮ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਇਸਦਾ ਤਾਪਮਾਨ ਬ੍ਰੇਜ਼ਿੰਗ ਤਾਪਮਾਨ ਦੇ ਨੇੜੇ ਹੋਵੇ, ਅਤੇ ਫਿਰ ਬ੍ਰੇਜ਼ਿੰਗ ਲਈ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਵਿੱਚ ਡੁਬੋਇਆ ਜਾਵੇ। ਬ੍ਰੇਜ਼ਿੰਗ ਦੌਰਾਨ, ਬ੍ਰੇਜ਼ਿੰਗ ਤਾਪਮਾਨ ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਸਮੇਂ ਨੂੰ ਸਖਤੀ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਜੇਕਰ ਤਾਪਮਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਬੇਸ ਮੈਟਲ ਨੂੰ ਘੁਲਣਾ ਆਸਾਨ ਹੈ ਅਤੇ ਸੋਲਡਰ ਨੂੰ ਗੁਆਉਣਾ ਆਸਾਨ ਹੈ; ਜੇਕਰ ਤਾਪਮਾਨ ਬਹੁਤ ਘੱਟ ਹੈ, ਤਾਂ ਸੋਲਡਰ ਕਾਫ਼ੀ ਪਿਘਲਿਆ ਨਹੀਂ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਦਰ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਬ੍ਰੇਜ਼ਿੰਗ ਤਾਪਮਾਨ ਬੇਸ ਮੈਟਲ ਦੀ ਕਿਸਮ ਅਤੇ ਆਕਾਰ, ਫਿਲਰ ਮੈਟਲ ਦੀ ਰਚਨਾ ਅਤੇ ਪਿਘਲਣ ਬਿੰਦੂ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਆਮ ਤੌਰ 'ਤੇ ਫਿਲਰ ਮੈਟਲ ਦੇ ਤਰਲ ਤਾਪਮਾਨ ਅਤੇ ਬੇਸ ਮੈਟਲ ਦੇ ਠੋਸ ਤਾਪਮਾਨ ਦੇ ਵਿਚਕਾਰ ਹੁੰਦਾ ਹੈ। ਫਲਕਸ ਬਾਥ ਵਿੱਚ ਵਰਕਪੀਸ ਦੇ ਡੁਬਕੀ ਸਮੇਂ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਸੋਲਡਰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਪਿਘਲ ਸਕਦਾ ਹੈ ਅਤੇ ਵਹਿ ਸਕਦਾ ਹੈ, ਅਤੇ ਸਹਾਇਕ ਸਮਾਂ ਬਹੁਤ ਲੰਬਾ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਨਹੀਂ ਤਾਂ, ਸੋਲਡਰ ਵਿੱਚ ਸਿਲੀਕਾਨ ਤੱਤ ਬੇਸ ਮੈਟਲ ਵਿੱਚ ਫੈਲ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਸੀਮ ਦੇ ਨੇੜੇ ਬੇਸ ਮੈਟਲ ਭੁਰਭੁਰਾ ਹੋ ਜਾਂਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਿੰਗ ਵਿੱਚ, ਮੈਟਲ ਓਪਰੇਟਿੰਗ ਐਕਟੀਵੇਟਰ ਅਕਸਰ ਐਲੂਮੀਨੀਅਮ ਦੀ ਸਤ੍ਹਾ ਆਕਸਾਈਡ ਫਿਲਮ ਨੂੰ ਸੋਧਣ ਅਤੇ ਸੋਲਡਰ ਦੇ ਗਿੱਲੇ ਹੋਣ ਅਤੇ ਫੈਲਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ। ਮੈਗਨੀਸ਼ੀਅਮ ਨੂੰ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਵਰਕਪੀਸ 'ਤੇ ਕਣਾਂ ਦੇ ਰੂਪ ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਾਂ ਭਾਫ਼ ਦੇ ਰੂਪ ਵਿੱਚ ਬ੍ਰੇਜ਼ਿੰਗ ਜ਼ੋਨ ਵਿੱਚ ਪੇਸ਼ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਾਂ ਮੈਗਨੀਸ਼ੀਅਮ ਨੂੰ ਅਲੌਏ ਤੱਤ ਵਜੋਂ ਐਲੂਮੀਨੀਅਮ ਸਿਲੀਕਾਨ ਸੋਲਡਰ ਵਿੱਚ ਜੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਗੁੰਝਲਦਾਰ ਬਣਤਰ ਵਾਲੇ ਵਰਕਪੀਸ ਲਈ, ਬੇਸ ਮੈਟਲ 'ਤੇ ਮੈਗਨੀਸ਼ੀਅਮ ਵਾਸ਼ਪ ਦੇ ਪੂਰੇ ਪ੍ਰਭਾਵ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਗੁਣਵੱਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ, ਸਥਾਨਕ ਸ਼ੀਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਉਪਾਅ ਅਕਸਰ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਯਾਨੀ ਕਿ, ਵਰਕਪੀਸ ਨੂੰ ਪਹਿਲਾਂ ਇੱਕ ਸਟੇਨਲੈਸ ਸਟੀਲ ਬਾਕਸ (ਆਮ ਤੌਰ 'ਤੇ ਪ੍ਰਕਿਰਿਆ ਬਾਕਸ ਵਜੋਂ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ) ਵਿੱਚ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਬ੍ਰੇਜ਼ਿੰਗ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਇੱਕ ਵੈਕਿਊਮ ਭੱਠੀ ਵਿੱਚ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ। ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਡ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਜੋੜਾਂ ਵਿੱਚ ਨਿਰਵਿਘਨ ਸਤਹ ਅਤੇ ਸੰਘਣੇ ਬ੍ਰੇਜ਼ਡ ਜੋੜ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਸਾਫ਼ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੁੰਦੀ; ਹਾਲਾਂਕਿ, ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਿੰਗ ਉਪਕਰਣ ਮਹਿੰਗਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਮੈਗਨੀਸ਼ੀਅਮ ਵਾਸ਼ਪ ਭੱਠੀ ਨੂੰ ਗੰਭੀਰਤਾ ਨਾਲ ਪ੍ਰਦੂਸ਼ਿਤ ਕਰਦਾ ਹੈ, ਇਸ ਲਈ ਇਸਨੂੰ ਅਕਸਰ ਸਾਫ਼ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ।

ਜਦੋਂ ਅਲਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਨਿਰਪੱਖ ਜਾਂ ਅਯੋਗ ਵਾਯੂਮੰਡਲ ਵਿੱਚ ਬ੍ਰੇਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਲਈ ਮੈਗਨੀਸ਼ੀਅਮ ਐਕਟੀਵੇਟਰ ਜਾਂ ਫਲਕਸ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਜਦੋਂ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣ ਲਈ ਮੈਗਨੀਸ਼ੀਅਮ ਐਕਟੀਵੇਟਰ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਵੈਕਿਊਮ ਬ੍ਰੇਜ਼ਿੰਗ ਨਾਲੋਂ ਲੋੜੀਂਦੀ ਮੈਗਨੀਸ਼ੀਅਮ ਦੀ ਮਾਤਰਾ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, w (mg) ਲਗਭਗ 0.2% ~ 0.5% ਹੁੰਦੀ ਹੈ। ਜਦੋਂ ਮੈਗਨੀਸ਼ੀਅਮ ਦੀ ਮਾਤਰਾ ਜ਼ਿਆਦਾ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਜੋੜ ਦੀ ਗੁਣਵੱਤਾ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਫਲੋਰਾਈਡ ਫਲਕਸ ਅਤੇ ਨਾਈਟ੍ਰੋਜਨ ਸੁਰੱਖਿਆ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ NOCOLOK ਬ੍ਰੇਜ਼ਿੰਗ ਵਿਧੀ ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ ਤੇਜ਼ੀ ਨਾਲ ਵਿਕਸਤ ਕੀਤੀ ਗਈ ਇੱਕ ਨਵੀਂ ਵਿਧੀ ਹੈ। ਕਿਉਂਕਿ ਫਲੋਰਾਈਡ ਫਲਕਸ ਦੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨਮੀ ਨੂੰ ਸੋਖ ਨਹੀਂ ਲੈਂਦੀ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਲਈ ਖਰਾਬ ਨਹੀਂ ਹੁੰਦੀ, ਇਸ ਲਈ ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਫਲਕਸ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਛੱਡਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਸੁਰੱਖਿਆ ਦੇ ਤਹਿਤ, ਸਿਰਫ ਥੋੜ੍ਹੀ ਜਿਹੀ ਮਾਤਰਾ ਵਿੱਚ ਫਲੋਰਾਈਡ ਫਲਕਸ ਨੂੰ ਕੋਟ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ, ਫਿਲਰ ਧਾਤ ਬੇਸ ਮੈਟਲ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਗਿੱਲਾ ਕਰ ਸਕਦੀ ਹੈ, ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਬ੍ਰੇਜ਼ਡ ਜੋੜਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਆਸਾਨ ਹੈ। ਵਰਤਮਾਨ ਵਿੱਚ, ਇਸ NOCOLOK ਬ੍ਰੇਜ਼ਿੰਗ ਵਿਧੀ ਨੂੰ ਐਲੂਮੀਨੀਅਮ ਰੇਡੀਏਟਰ ਅਤੇ ਹੋਰ ਹਿੱਸਿਆਂ ਦੇ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤਿਆ ਗਿਆ ਹੈ।

ਫਲੋਰਾਈਡ ਫਲਕਸ ਤੋਂ ਇਲਾਵਾ ਫਲਕਸ ਨਾਲ ਬ੍ਰੇਜ਼ ਕੀਤੇ ਗਏ ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਲਈ, ਬ੍ਰੇਜ਼ਿੰਗ ਤੋਂ ਬਾਅਦ ਫਲਕਸ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਹਟਾ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਲਈ ਜੈਵਿਕ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਦੇ ਬਚੇ ਹੋਏ ਹਿੱਸੇ ਨੂੰ ਮਿਥੇਨੌਲ ਅਤੇ ਟ੍ਰਾਈਕਲੋਰੋਇਥੀਲੀਨ ਵਰਗੇ ਜੈਵਿਕ ਘੋਲ ਨਾਲ ਧੋਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਸੋਡੀਅਮ ਹਾਈਡ੍ਰੋਕਸਾਈਡ ਜਲਮਈ ਘੋਲ ਨਾਲ ਨਿਰਪੱਖ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਗਰਮ ਅਤੇ ਠੰਡੇ ਪਾਣੀ ਨਾਲ ਸਾਫ਼ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਕਲੋਰਾਈਡ ਐਲੂਮੀਨੀਅਮ ਲਈ ਬ੍ਰੇਜ਼ਿੰਗ ਫਲਕਸ ਦਾ ਬਚਿਆ ਹੋਇਆ ਹਿੱਸਾ ਹੈ, ਜਿਸਨੂੰ ਹੇਠ ਲਿਖੇ ਤਰੀਕਿਆਂ ਅਨੁਸਾਰ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ; ਪਹਿਲਾਂ, 60 ~ 80 ℃ 'ਤੇ 10 ਮਿੰਟ ਲਈ ਗਰਮ ਪਾਣੀ ਵਿੱਚ ਭਿਓ ਦਿਓ, ਬ੍ਰੇਜ਼ਡ ਜੋੜ 'ਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਬੁਰਸ਼ ਨਾਲ ਧਿਆਨ ਨਾਲ ਸਾਫ਼ ਕਰੋ, ਅਤੇ ਇਸਨੂੰ ਠੰਡੇ ਪਾਣੀ ਨਾਲ ਸਾਫ਼ ਕਰੋ; ਫਿਰ ਇਸਨੂੰ 15% ਨਾਈਟ੍ਰਿਕ ਐਸਿਡ ਜਲਮਈ ਘੋਲ ਵਿੱਚ 30 ਮਿੰਟ ਲਈ ਭਿਓ ਦਿਓ, ਅਤੇ ਅੰਤ ਵਿੱਚ ਇਸਨੂੰ ਠੰਡੇ ਪਾਣੀ ਨਾਲ ਕੁਰਲੀ ਕਰੋ।

ਪੋਸਟ ਸਮਾਂ: ਜੂਨ-13-2022